Organisaties in de maakindustrie zoeken voortdurend naar manieren om efficiënter te produceren. Zo integreren ze steeds vaker systemen van de top- en shopfloor om meer waarde te halen uit data op de werkvloer. In de praktijk zien we bij Quinso echter dat het lastig is om structuur aan te brengen in de informatie die top- en shopfloor met elkaar uitwisselen. In dit blog laten we zien hoe we bij onze klant Supertape richtlijnen hebben gecreëerd met de ISA-95 standaard. Zo weet iedereen bij Supertape nu hoe ze met informatie-uitwisseling moeten omgaan, zodat ze die informatie op een logische plek terug kunnen vinden.

Auteurs: Jan Tielemans en Jan Mansvelt

Steeds meer organisaties in de maakindustrie komen tot de ontdekking dat veel waardevolle informatie voor de business wordt gegenereerd op de werkvloer. Daarom zijn veel bedrijven bezig om de systemen van de topfloor te koppelen met de systemen van de shopfloor. Een logische keuze, want automatische koppeling zorgt voor minder menselijke fouten en maakt informatie realtime beschikbaar. Daardoor kunnen orders sneller verwerkt worden en is er meer inzicht in het productie- en leveringsproces. Bovendien kunnen managers op basis van betrouwbare en realtime informatie betere bedrijfsbeslissingen nemen.

Complex proces

Toch blijkt de integratie van top- en shopfloor vaak een complexe operatie. Op de werkvloer en kantooromgeving werken ze vaak met verschillende en niet of nauwelijks geïntegreerde systemen. ERP, MES en andere systemen spreken vaak niet dezelfde taal en zijn niet altijd erop ingericht om goed samen te werken. Bovendien zijn er bij een eventuele integratie veel verschillende afdelingen betrokken. Deze zijn meestal geneigd om vooral aan de eigen processen te denken en hebben weinig zicht op andere bedrijfsprocessen die samenhangen met hun primaire processen.

Om grip te krijgen op de integratie, heb je daarom als organisatie een totaalbeeld nodig van alle processen tussen de top- en shopfloor en de daarbij behorende informatiestromen. Bij Quinso passen we daarom de ISA-95 standaard toe bij veel van onze klanten. Dit is een referentiemodel voor de maakindustrie dat organisaties helpt om tot een blauwdruk van een integratieproject te komen. Met ISA-95 organiseer je drie belangrijke zaken:

- Je creëert een totaalbeeld van de informatie die uitgewisseld wordt tussen ERP en verschillende shopfloorsystemen binnen je organisatie zoals MES en LIMS. Daardoor kun je geen informatiestromen vergeten die essentieel zijn om mee te nemen in de uiteindelijke interfaces.

- Je zorgt voor een gezamenlijk en geaccepteerd beeld van alle bedrijfsfuncties en door welk systeem ze idealiter worden ondersteund. Zo voorkom je dat je tijdens een project een inhoudelijke discussie moet voeren of processen beter passen in bijvoorbeeld ERP of MES.

- Eén visie over hoe binnen het bedrijf om te gaan met toekomstige systeemwijzigingen en informatiestromen.

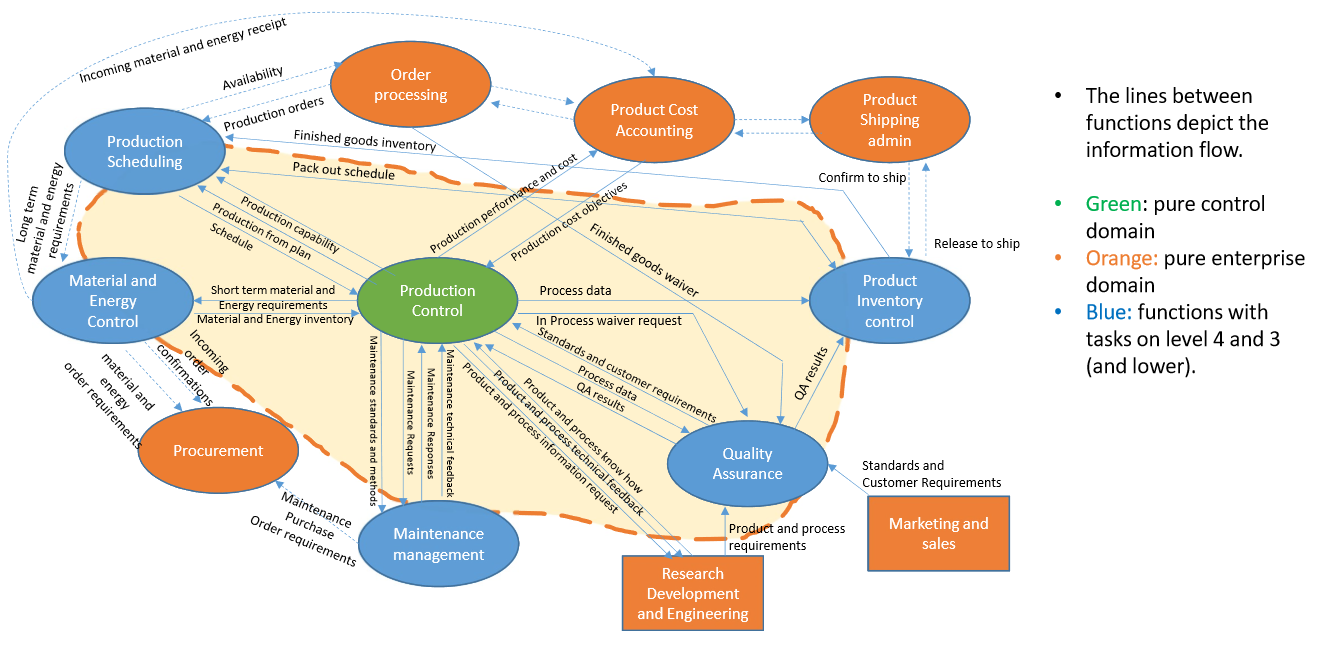

Schematische weergave van informatiestromen

(klik op de afbeelding voor uitvergroting)

Grijze gebieden

Om te bepalen voor jouw organisatie wat de meest logische plek is om processen zoals product scheduling of inventory control uit te voeren, brengen we met ISA 95 alle bedrijfsfuncties en de bijbehorende informatiestromen overzichtelijk in kaart. Zoals je in de bovenstaande afbeelding ziet, onderscheidt ISA 95 twee lagen: enterprise en control. Functies die vallen binnen de gele cirkel (control) worden veelal uitgevoerd in shopfloorsystemen. Functies die buiten de cirkel vallen, worden veelal uitgevoerd in een ERP-systeem.

Production control – groen gemarkeerd – valt dus duidelijk binnen de shopfloor. Oranje functies zoals order processing, procurement en product cost accounting zijn typische processen die vallen onder enterprise. De blauwe processen hebben echter raakvlakken met beide lagen. Zowel MES- als ERP-systemen hebben voor deze processen meestal een oplossing. Vooral over die functies moet je als bedrijf dus goed nadenken waar je ze wilt uitvoeren. Dat kan per organisatie totaal verschillend zijn.

Topfloor of shopfloor – een klantcase

Zo hebben we bij onze klant Supertape de productieprocessen onder de loep genomen. Op basis van ISA-95 hebben we de productieomgeving geanalyseerd en gekeken welke informatie noodzakelijk is voor de aansturing van de productie en welke informatie door de shopfloor wordt aangeleverd. Supertape plant bijvoorbeeld in ERP of ze voldoende capaciteit hebben om volgende week alle orders te kunnen verwerken. Dit proces bleek goed te werken. Vervolgens plannen ze in welke volgorde ze orders gaan verwerken. Dat deden ze voorheen in het ERP-systeem. Uit de analyse bleek echter dat dit proces beter door het MES-systeem kan worden ondersteund. De operator zit zo dichter op dat deel van de planning en kan sneller bijsturen als dat nodig is.

Jouw organisatie

Zoals gezegd kunnen processen per organisatie verschillen. Zo hebben we bij een ander bedrijf de volledige planning naar het MES-systeem verplaatst. ISA-95 wordt dus altijd toegespitst op jouw organisatie en processen.

De ISA-95 standaard wordt breed gedragen binnen de maakindustrie. Leveranciers van ERP en MES-oplossingen gebruiken de standaard regelmatig. Bij Quinso hebben we de toepassing van het ISA-95 model de afgelopen tijd uitgebreid en verbeterd bij organisaties uit verschillende branches. We zien bij Quinso dat het structuur geeft aan complexe projecten waar de kantoorautomatisering wordt gekoppeld met de productievloer. De kans dat aspecten worden vergeten wordt minimaal omdat het model alle relevante bedrijfsfuncties beschrijft. Dit is van toegevoegde waarde voor alle organisaties die kosten willen reduceren, risico’s en kansen op fouten willen voorkomen en de communicatie tussen de bedrijfsfuncties willen verbeteren.

Stabiliteit

De ISA-95 biedt je organisatie stabiliteit. Je zorgt voor een referentiemodel waar je altijd op kunt terugvallen. Je creëert een duidelijk en compleet beeld van de toekomstige situatie voor alle betrokkenen in het project: productiemanagement, operators, consultants, ontwikkelaars en machineleveranciers. Zo voorkom je later in het project discussies, want in de eerste fase heb je direct bepaald hoe je alle processen in de juiste samenhang wilt verbeteren. ISA-95 helpt je dus vooral om aan de start van een project dezelfde taal te spreken en duidelijk te krijgen wat er in het project opgepakt moet worden. Aan de hand daarvan kun je in hoofdlijnen bepalen hoe je dit wilt realiseren.

ISA-95 vraagt echter wel een investering om de standaard te begrijpen en te implementeren in je organisatie. Quinso ondersteunt organisaties om draagvlak te creëren voor de standaard. We begeleiden zowel bij het toepassen als het gebruik van ISA-95. Met onze kennis en ervaring van de maakindustrie weten we precies wat er gevraagd wordt en hoe we iedereen in het proces moeten betrekken.

Wil je meer weten over ISA-95 of ben je benieuwd hoe we de top- en shopfloor aan elkaar verbinden?

Bekijk onze klantcase van Midocean en zie hoe met de inzet van SAP MII 20-30% productiviteitsverbetering is bewerkstelligd.

Of neem contact met ons op via +31 73 206 2200 of info@quinso.com.

Over Jan Tielemans

Managing Partner/ Management consultant bij Quinso – Na zijn studie Informatica aan de Technische Universiteit Eindhoven startte Jan zijn carrière als Young Potential bij Akzo Nobel, waarna hij doorstroomde als Business Consultant bij KPMG. Inmiddels heeft Jan ruim 30 jaar ervaring met het managen en implementeren van complexe SAP projecten binnen de Manufacturing wereld.

Over Jan Mansvelt

Senior Consultant bij Quinso – Na zijn studie Technische Bedrijfskunde aan de Universiteit Twente startte Jan zijn carrière als consultant bij Capgemini, om zijn weg te vervolgen bij Quinso. Jan heeft ruim 17 jaar ervaring met het implementeren van SAP projecten op het gebied van manufacturing waarbij integratie met MES vaak een onderdeel was. Meestal vervulde Jan in deze projecten de rol van SAP consultant en/of team lead.